–†–∞—Б—З–µ—В –Ї–∞–ї–Є–±—А–Њ–≤–Њ–Ї –Є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ —А–∞–±–Њ—З–µ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞

–Ш–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ —А–∞–±–Њ—З–µ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞.

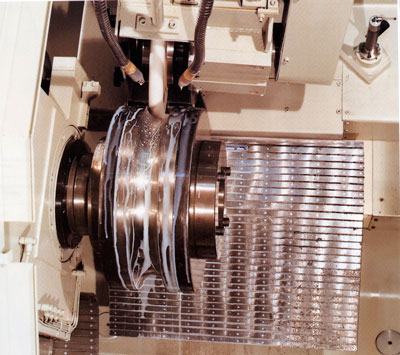

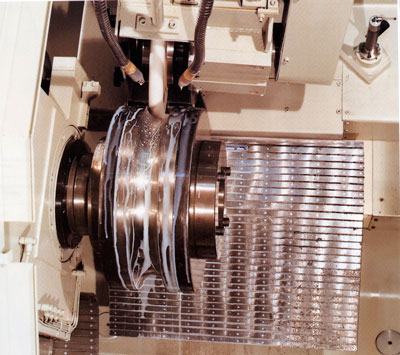

–Ф–ї—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –і–ї—П —Е–Њ–ї–Њ–і–љ–Њ-–њ–Є–ї—М–≥–µ—А–љ–Њ–є –њ—А–Њ–Ї–∞—В–Ї–Є —В—А–µ–±—Г–µ—В—Б—П —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ. –Ю–њ—А–∞–≤–Ї–Є –Є –Њ–њ–Њ—А–љ—Л–µ –њ–ї–∞–љ–Ї–Є –Њ–±—Л—З–љ–Њ –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В –љ–∞ —Б—В–∞–љ–і–∞—А—В–љ—Л—Е –Ї—А—Г–≥–ї–Њ—И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л—Е –Є –њ–ї–Њ—Б–Ї–Њ—И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е —Б –І–Я–£ –њ–Њ—Б–ї–µ –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ–є –Њ–±—В–Њ—З–Ї–Є. –Ш–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—В—М –Ї–∞–ї–Є–±—А—Л –њ–µ—А–µ–Љ–µ–љ–љ–Њ–≥–Њ —Б–µ—З–µ–љ–Є—П –Љ–Њ–ґ–љ–Њ —В–Њ–ї—М–Ї–Њ –љ–∞ —Б–њ–µ—Ж–Є–∞–ї–Є–Ј–Є—А–Њ–≤–∞–љ–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е. –°–∞–Љ—Л–Љ–Є —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–љ—Л–Љ–Є –Є–Ј –љ–Є—Е —П–≤–ї—П—О—В—Б—П: "–°–њ–µ—Ж–Є–∞–ї—М–љ—Л–є –Ї—А—Г–≥–ї–Њ—И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л–є —Б—В–∞–љ–Њ–Ї —Б –І–Я–£ GG-52" (SMS-Meer, –У–µ—А–Љ–∞–љ–Є—П) –Є "–°—В–∞–љ–Њ–Ї –і–ї—П –Њ–±—А–∞–±–Њ—В–Ї–Є —А—Г—З—М—П –Ї–∞–ї–Є–±—А–Њ–≤ —Б—В–∞–љ–Њ–≤ —Е–Њ–ї–Њ–і–љ–Њ–є –њ—А–Њ–Ї–∞—В–Ї–Є —В—А—Г–± –Љ–Њ–і–µ–ї–Є –Ы–Ч-250" (–Ю–Ю–Ю "–°–∞–љ–Ї—В-–Я–µ—В–µ—А–±—Г—А–≥—Б–Ї–Є–є –Ј–∞–≤–Њ–і¬†–њ—А–µ—Ж–Є–Ј–Є–Њ–љ–љ–Њ–≥–Њ —Б—В–∞–љ–Ї–Њ—Б—В—А–Њ–µ–љ–Є—П"). –Я–Њ—Б–Ї–Њ–ї—М–Ї—Г —Б—В–∞–љ–Њ–Ї –Ы–Ч-250 –ї–Є—И—М –љ–µ–і–∞–≤–љ–Њ –±—Л–ї –Љ–Њ–і–µ—А–љ–Є–Ј–Є—А–Њ–≤–∞–љ –Є –Њ—Б–љ–∞—Й–µ–љ —З–Є—Б–ї–Њ–≤—Л–Љ –њ—А–Њ–≥—А–∞–Љ–Љ–љ—Л–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ–Љ, –і–ї—П —З–Є—Б—В–Њ–≤–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є —А—Г—З—М–µ–≤ –Ї–∞–ї–Є–±—А–Њ–≤ —З–∞—Й–µ –≤—Б–µ–≥–Њ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В —Б—В–∞–љ–Њ–Ї GG-52.

GG-52 CNC

–Ш–љ—Б—В–Є—В—Г—В –≤—Л–њ–Њ–ї–љ—П–µ—В —А–∞—Б—З–µ—В—Л –Њ—В–і–µ–ї—М–љ—Л—Е –Ї–∞–ї–Є–±—А–Њ–≤–Њ–Ї –Є —А–∞–Ј—А–∞–±–∞—В—Л–≤–∞–µ—В —Г–љ–Є–≤–µ—А—Б–∞–ї—М–љ—Л–µ –њ—А–Њ–≥—А–∞–Љ–Љ—Л –і–ї—П –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞—Б—З–µ—В–∞ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В—А–µ–±–Њ–≤–∞–љ–Є–є –Ј–∞–Ї–∞–Ј—З–Є–Ї–∞.¬†–Я—А–Њ–≥—А–∞–Љ–Љ—Л —А–∞—Б—З—С—В–∞ –њ—А–Њ—Д–Є–ї—П —А–∞–±–Њ—З–µ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –≤—Л–њ–Њ–ї–љ–µ–љ—Л –љ–∞ –±–∞–Ј–µ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л—Е —В–∞–±–ї–Є—Ж EXCEL –Є –њ–Њ–Ј–≤–Њ–ї—П—О—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М —А–∞—Б—З—С—В—Л –њ—А–Њ—Д–Є–ї—П –Ї–∞–ї–Є–±—А–Њ–≤ –Є –Њ–њ—А–∞–≤–Њ–Ї —Б—В–∞–љ–Њ–≤ —Е–Њ–ї–Њ–і–љ–Њ–є –њ–Є–ї–Є–≥—А–Є–Љ–Њ–≤–Њ–є –њ—А–Њ–Ї–∞—В–Ї–Є, –њ—А–Є –Ї–Њ—В–Њ—А–Њ–є —А–∞–і–Є—Г—Б —А—Г—З—М—П –Ї–∞–ї–Є–±—А–Њ–≤ –Є –≤–µ–ї–Є—З–Є–љ–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є ¬†–љ–µ–њ—А–µ—А—Л–≤–љ–Њ –Є–Ј–Љ–µ–љ—П—О—В—Б—П –њ–Њ –і–ї–Є–љ–µ —Е–Њ–і–∞ —А–∞–±–Њ—З–µ–є –Ї–ї–µ—В–Є.

–Т –њ—А–Њ–≥—А–∞–Љ–Љ–µ –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л –≤—Б–µ –њ–∞—А–∞–Љ–µ—В—А—Л –њ—А–Њ–Ї–∞—В–љ–Њ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞, –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–µ –і–ї—П –∞–љ–∞–ї–Є–Ј–∞ –Ј–∞–і–∞–љ–љ–Њ–≥–Њ –Љ–∞—А—И—А—Г—В–∞ –Є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –Ї–∞–ї–Є–±—А–Њ–≤ –Є –Њ–њ—А–∞–≤–Њ–Ї. –Ю–±–ґ–Є–Љ–љ–Њ–є —Г—З–∞—Б—В–Њ–Ї –њ—А–Њ—Д–Є–ї—П —А—Г—З—М—П –Ї–∞–ї–Є–±—А–∞ –Њ—В –љ—Г–ї–µ–≤–Њ–≥–Њ —Б–µ—З–µ–љ–Є—П –і–Њ –њ–µ—А–µ–ґ–Є–Љ–∞ —А–∞–Ј–±–Є—В –љ–∞ 40 –Ї–Њ–љ—В—А–Њ–ї—М–љ—Л—Е —Б–µ—З–µ–љ–Є–є, –∞ –Ї–∞–ї–Є–±—А—Г—О—Й–Є–є —Г—З–∞—Б—В–Њ–Ї –Њ—В –њ–µ—А–µ–ґ–Є–Љ–∞ –і–Њ –Ї–Њ–љ—Ж–∞ —А—Г—З—М—П —А–∞–Ј–±–Є—В –љ–∞ 4 –Ї–Њ–љ—В—А–Њ–ї—М–љ—Л—Е —Б–µ—З–µ–љ–Є—П. –Т—Л—Е–Њ–і–љ—Л–µ (—А–∞—Б—З–µ—В–љ—Л–µ) –њ–∞—А–∞–Љ–µ—В—А—Л –Њ–њ—В–Є–Љ–Є–Ј–Є—А–Њ–≤–∞–љ—Л –њ–Њ–і –њ—А–Њ–≥—А–∞–Љ–Љ–љ–Њ–µ –Њ–±–µ—Б–њ–µ—З–µ–љ–Є–µ —Б–њ–µ—Ж–Є–∞–ї–Є–Ј–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –њ—А–Њ—Д–Є–ї–µ—И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–≥–Њ —Б—В–∞–љ–Ї–∞ GG-52 CNC.

–†–∞—Б—З–µ—В –Ї–∞–ї–Є–±—А–Њ–≤–Њ–Ї –Є –≤—Л–±–Њ—А –Љ–∞—А—И—А—Г—В–Њ–≤ –њ—А–Њ–Ї–∞—В–Ї–Є.

–Ш—Б—Е–Њ–і–љ—Л–Љ–Є –і–∞–љ–љ—Л–Љ–Є –і–ї—П¬†—А–∞—Б—З–µ—В–∞ –Ї–∞–ї–Є–±—А–Њ–≤–Њ–Ї —А–∞–±–Њ—З–µ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –і–ї—П —Е–Њ–ї–Њ–і–љ–Њ–є –њ—А–Њ–Ї–∞—В–Ї–Є —П–≤–ї—П—О—В—Б—П –Љ–∞—В–µ—А–Є–∞–ї –Є –Љ–∞—А—И—А—Г—В –њ—А–Њ–Ї–∞—В–Ї–Є. –Ю—Б–љ–Њ–≤–Њ–є –Љ–µ—В–Њ–і–Є–Ї–Є —А–∞—Б—З–µ—В–∞ —П–≤–ї—П–µ—В—Б—П –Ї–Њ–љ—Ж–µ–њ—Ж–Є—П, –њ—А–µ–і–ї–Њ–ґ–µ–љ–љ–∞—П –Ѓ.–§. –®–µ–≤–∞–Ї–Є–љ—Л–Љ. –Ш–і–µ—П –Ј–∞–Ї–ї—О—З–∞–µ—В—Б—П –≤ –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–Љ –Њ–±–ґ–∞—В–Є–Є –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є –≤ –љ–∞—З–∞–ї–µ —А–∞–±–Њ—З–µ–є –Ј–Њ–љ—Л –Є –≤ –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–Љ –Њ–±–ґ–∞—В–Є–Є –≤ –Ї–∞–ї–Є–±—А–Њ–≤–Њ—З–љ–Њ–є –Ј–Њ–љ–µ, –≤ –Ї–Њ—В–Њ—А–Њ–є —Г–њ—А–Њ—З–љ–µ–љ–Є–µ –і–Њ—Б—В–Є–≥–∞–µ—В –Љ–∞–Ї—Б–Є–Љ—Г–Љ–∞.

–Я–∞—А–∞–Љ–µ—В—А—Л –Њ—З–∞–≥–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є. –Я–µ—А–≤—Л–µ –Ї–∞–ї–Є–±—А–Њ–≤–Ї–Є –і–ї—П —Е–Њ–ї–Њ–і–љ–Њ–є –њ–Є–ї–Є–≥—А–Є–Љ–Њ–≤–Њ–є –њ—А–Њ–Ї–∞—В–Ї–Є —В—А—Г–± –±—Л–ї–Є –њ—А–µ–і–ї–Њ–ґ–µ–љ—Л –≤ 1937 –≥–Њ–і—Г –Я.–Ґ. –Х–Љ–µ–ї—М—П–љ–µ–љ–Ї–Њ. –†–∞–Ј–≤—С—А—В–Ї–∞ —А—Г—З—М—П –Ї–∞–ї–Є–±—А–Њ–≤ –њ–Њ –≥—А–µ–±–љ—О –±—Л–ї–∞ –≤—Л–њ–Њ–ї–љ–µ–љ–∞ –њ–Њ –њ—А—П–Љ–Њ–ї–Є–љ–µ–є–љ–Њ–Љ—Г –Ј–∞–Ї–Њ–љ—Г –Є –њ—А–µ–і—Б—В–∞–≤–ї—П–ї–∞ –њ—А—П–Љ—Г—О –ї–Є–љ–Є—О, –Є–Љ–µ—О—Й—Г—О –љ–∞–Ї–ї–Њ–љ –Ї –Њ—Б–Є –њ—А–Њ–Ї–∞—В–Ї–Є, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–є —А–∞–Ј–љ–Њ—Б—В–Є –Љ–µ–ґ–і—Г —А–∞–і–Є—Г—Б–∞–Љ–Є –љ–∞—А—Г–ґ–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є –Є –њ—А–Њ–Ї–∞—В—Л–≤–∞–µ–Љ–Њ–є —В—А—Г–±—Л. –Ю–њ—А–∞–≤–Ї–∞ —В–∞–Ї–ґ–µ –≤—Л–њ–Њ–ї–љ—П–ї–∞—Б—М —Б –њ—А—П–Љ–Њ–ї–Є–љ–µ–є–љ–Њ–є –Њ–±—А–∞–Ј—Г—О—Й–µ–є, –Ї–Њ–љ—Г—Б–љ–Њ—Б—В—М –Ї–Њ—В–Њ—А–Њ–є –±—Л–ї–∞ –Љ–µ–љ—М—И–µ –Ї–Њ–љ—Г—Б–љ–Њ—Б—В–Є –≥—А–µ–±–љ—П —А—Г—З—М—П.

–Ъ–∞–Ї –њ–Њ–Ї–∞–Ј–∞–ї–∞ –њ—А–∞–Ї—В–Є–Ї–∞ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є, –≤ —Н—В–Њ–є –Ї–∞–ї–Є–±—А–Њ–≤–Ї–µ —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ –Њ–±–ґ–∞—В–Є–є –њ–Њ –і–ї–Є–љ–µ –Њ–±–ґ–Є–Љ–љ–Њ–є –Ј–Њ–љ—Л –њ—А–Њ–Є—Б—Е–Њ–і–Є–ї–Њ –≤ –љ–∞—А–∞—Б—В–∞—О—Й–µ–Љ —А–µ–ґ–Є–Љ–µ, –і–Њ—Б—В–Є–≥–∞—П –Љ–∞–Ї—Б–Є–Љ—Г–Љ–∞ –≤ –Ї–Њ–љ—Ж–µ –Њ–±–ґ–Є–Љ–љ–Њ–≥–Њ —Г—З–∞—Б—В–Ї–∞, –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –њ—А–Є –љ–Њ—А–Љ–∞–ї—М–љ–Њ–є —И–Є—А–Є–љ–µ –Ї–∞–ї–Є–±—А–∞ –њ—А–Њ–Є—Б—Е–Њ–і–Є–ї–Њ –µ–≥–Њ –њ–µ—А–µ–њ–Њ–ї–љ–µ–љ–Є–µ, –∞ –њ—А–Є —Г–≤–µ–ї–Є—З–µ–љ–Є–Є —И–Є—А–Є–љ—Л –Ї–∞–ї–Є–±—А–∞ —Б–љ–Є–ґ–∞–ї–∞—Б—М —В–Њ—З–љ–Њ—Б—В—М –њ—А–Њ–Ї–∞—В—Л–≤–∞–µ–Љ—Л—Е —В—А—Г–±. –Ы–Є–љ–µ–є–љ–Њ-–Ї–Њ–љ—Г—Б–љ—Л–µ –Ї–∞–ї–Є–±—А–Њ–≤–Ї–Є, –њ—А–Є–Љ–µ–љ—П–≤—И–Є–µ—Б—П —А–∞–љ–µ–µ –≤ –≥–Њ—А—П—З–µ–Љ –њ–Є–ї—М–≥–µ—А–љ–Њ–Љ –њ—А–Њ—Ж–µ—Б—Б–µ, —А–∞–Ј—А–∞–±–∞—В—Л–≤–∞–ї–Є—Б—М –±–µ–Ј —Г—З—С—В–∞ —Г–њ—А–Њ—З–љ–µ–љ–Є—П –Љ–∞—В–µ—А–Є–∞–ї–∞ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —Е–Њ–ї–Њ–і–љ–Њ–є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є. –Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –≤ –Ї–Њ–љ—Ж–µ –Њ–±–ґ–Є–Љ–љ–Њ–≥–Њ —Г—З–∞—Б—В–Ї–∞ –њ—А–Њ–Є—Б—Е–Њ–і–Є–ї–Њ —А–∞—Б—В—А–µ—Б–Ї–Є–≤–∞–љ–Є–µ —В—А—Г–± –≤—Б–ї–µ–і—Б—В–≤–Є–µ —З—А–µ–Ј–Љ–µ—А–љ–Њ–≥–Њ –Њ–±–ґ–∞—В–Є—П –љ–∞–Ї–ї—С–њ–∞–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞. –°—В–∞–ї–Њ –Њ—З–µ–≤–Є–і–љ—Л–Љ, —З—В–Њ –њ–Њ–≤—Л—И–µ–љ–Є–µ —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В–Є —Е–Њ–ї–Њ–і–љ–Њ–є –њ–Є–ї—М–≥–µ—А–љ–Њ–є –њ—А–Њ–Ї–∞—В–Ї–Є –Љ–Њ–ґ–љ–Њ –і–Њ—Б—В–Є—З—М –Ј–∞ —Б—З—С—В —Б–Њ–Ј–і–∞–љ–Є—П —В–∞–Ї–Њ–≥–Њ —А–µ–ґ–Є–Љ–∞ –Њ–±–ґ–∞—В–Є—П –њ–Њ –і–ї–Є–љ–µ –Њ–±–ґ–Є–Љ–љ–Њ–є –Ј–Њ–љ—Л, –Ї–Њ—В–Њ—А—Л–є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Њ–≤–∞–ї –±—Л –Є–Ј–Љ–µ–љ–µ–љ–Є—О —Б–≤–Њ–є—Б—В–≤ –Љ–µ—В–∞–ї–ї–∞ –њ–Њ –Љ–µ—А–µ —Г–≤–µ–ї–Є—З–µ–љ–Є—П —Б—В–µ–њ–µ–љ–Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є.

–†–∞–Ј—А–∞–±–Њ—В–Ї–Њ–є –Љ–µ—В–Њ–і–Є–Ї —А–∞—Б—З—С—В–∞ –Ј–∞–љ–Є–Љ–∞–ї–Є—Б—М –Љ–љ–Њ–≥–Є–µ –Є—Б—Б–ї–µ–і–Њ–≤–∞—В–µ–ї–Є, —Б—А–µ–і–Є –Ї–Њ—В–Њ—А—Л—Е –љ–∞–Є–±–Њ–ї–µ–µ –Ј–∞–Љ–µ—В–љ—Л–є –≤–Ї–ї–∞–і –≤–љ–µ—Б–ї–Є –ѓ.–Х. –Ю—Б–∞–і–∞, –Ї–Њ—В–Њ—А—Л–є –≤–њ–µ—А–≤—Л–µ –њ–Њ–Ї–∞–Ј–∞–ї —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ–µ—А–µ—Е–Њ–і–∞ –љ–∞ –Ї–∞–ї–Є–±—А–Њ–≤–Ї—Г —Б –≥—А–µ–±–љ–µ–Љ —А—Г—З—М—П, –≤—Л–њ–Њ–ї–љ–µ–љ–љ—Л–Љ –њ–Њ –њ–ї–∞–≤–љ–Њ–є –Ї—А–Є–≤–Њ–є —Б –Ј–∞–і–∞–љ–љ—Л–Љ –Ј–∞–Ї–Њ–љ–Њ–Љ –Є–Ј–Љ–µ–љ–µ–љ–Є—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є, ¬†–Я.–Ъ. –Ґ–µ—В–µ—А–Є–љ, –Ї–Њ—В–Њ—А—Л–є –њ—А–Є —А–∞—Б—З—С—В–µ –≥—А–µ–±–љ—П –Є—Б—Е–Њ–і–Є–ї –љ–µ –Є–Ј –Є–Ј–Љ–µ–љ–µ–љ–Є—П –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ–є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є, –∞ –Є–Ј —Г—Б–ї–Њ–≤–Є—П –њ–Њ—Б—В–Њ—П–љ—Б—В–≤–∞ –і–∞–≤–ї–µ–љ–Є—П –љ–∞ –≤–∞–ї–Ї–Є, –Т. –Э–µ–є–Љ–∞–љ –Є –Х. –Ч–Є–±–µ–ї—М, –Ї–Њ—В–Њ—А—Л–µ –њ—А–µ–і–ї–Њ–ґ–Є–ї–Є –Њ–њ—А–µ–і–µ–ї—П—В—М –≥—А–µ–±–µ–љ—М —А—Г—З—М—П, –Є—Б—Е–Њ–і—П –Є–Ј —Г—Б–ї–Њ–≤–Є—П —А–∞–≤–µ–љ—Б—В–≤–∞ —А–∞–±–Њ—В—Л –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –љ–∞ –µ–і–Є–љ–Є—Ж—Г –і–ї–Є–љ—Л —Е–Њ–і–∞ —А–∞–±–Њ—З–µ–є –Ї–ї–µ—В–Є. –Э–Њ –љ–∞–Є–±–Њ–ї—М—И–Є–є –≤–Ї–ї–∞–і –≤ —А–∞–Ј–≤–Є—В–Є–µ —В–µ–Њ—А–Є–Є –Є –њ—А–∞–Ї—В–Є–Ї–Є —А–∞—Б—З—С—В–∞ –Ї–∞–ї–Є–±—А–Њ–≤–Ї–Є –≤–љ—С—Б –Ѓ.–§. –®–µ–≤–∞–Ї–Є–љ –≤ —Б–≤–Њ–µ–є –Љ–Њ–љ–Њ–≥—А–∞—Д–Є–Є ¬Ђ–Ъ–∞–ї–Є–±—А–Њ–≤–Ї–∞ –Є —Г—Б–Є–ї–Є—П –њ—А–Є —Е–Њ–ї–Њ–і–љ–Њ–є –њ—А–Њ–Ї–∞—В–Ї–µ —В—А—Г–±¬ї. –Ѓ.–§. –®–µ–≤–∞–Ї–Є–љ –і–∞–ї —А–∞–Ј–≤—С—А–љ—Г—В—Л–є –∞–љ–∞–ї–Є–Ј –Є–Ј–≤–µ—Б—В–љ—Л—Е –Љ–µ—В–Њ–і–Є–Ї –Є –њ—А–µ–і–ї–Њ–ґ–Є–ї —Б–≤–Њ—О –Љ–µ—В–Њ–і–Є–Ї—Г, –Ї–Њ—В–Њ—А–∞—П –і–Њ —Б–Є—Е –њ–Њ—А —И–Є—А–Њ–Ї–Њ –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –љ–∞ –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е —В—А—Г–±–Њ–њ—А–Њ–Ї–∞—В–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞—Е.

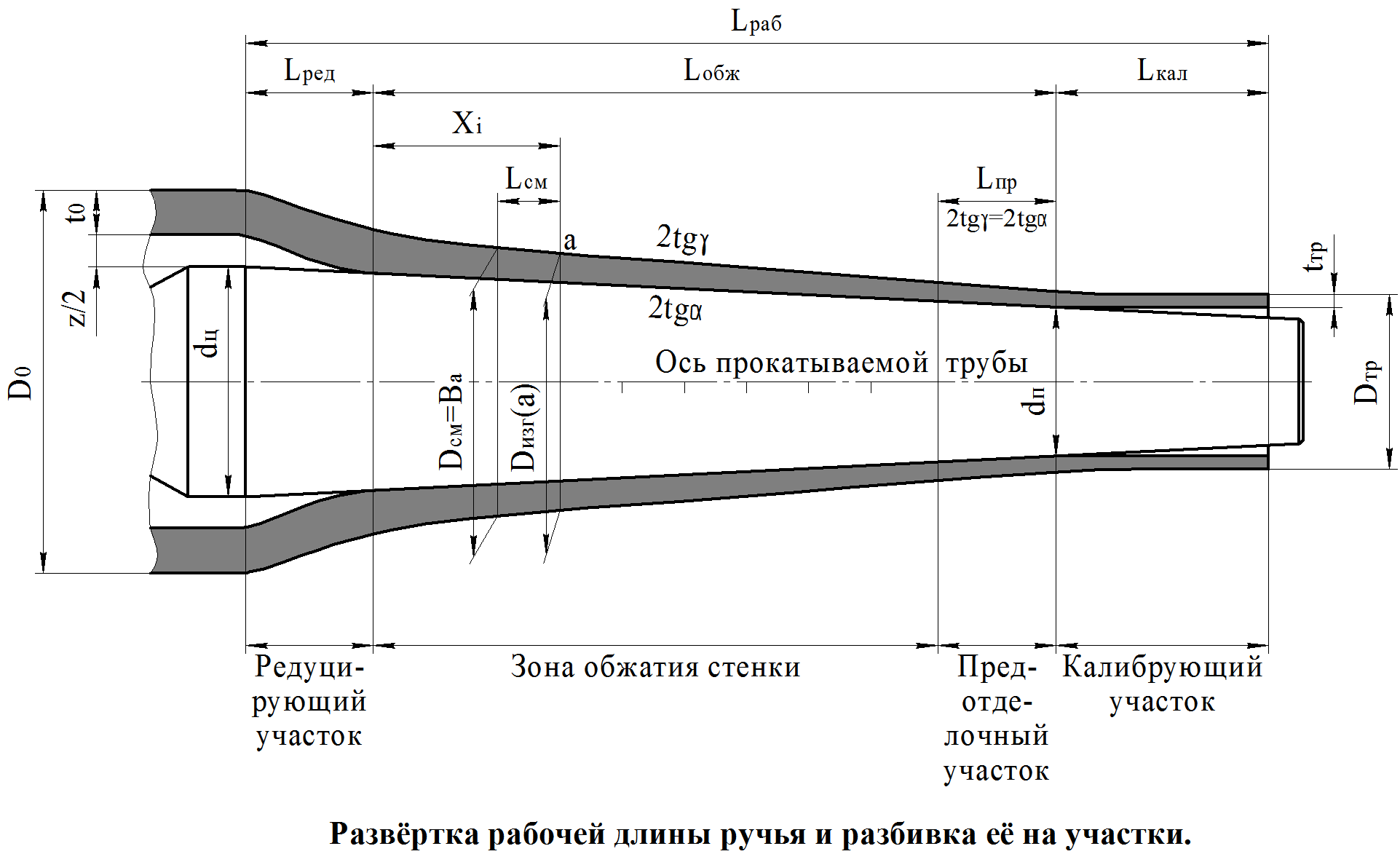

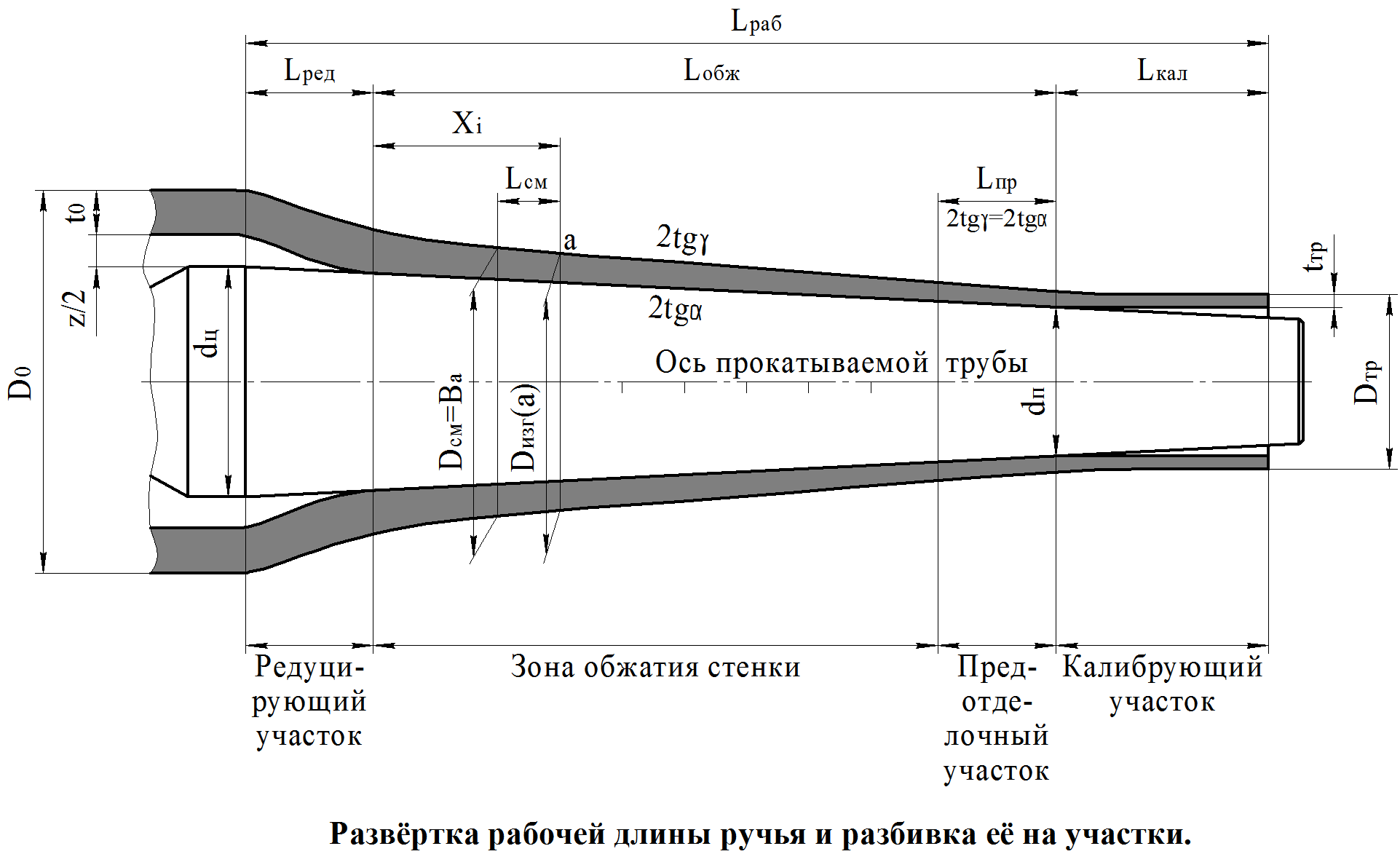

–†–∞–±–Њ—З–Є–є –Ї–Њ–љ—Г—Б –Є–Љ–µ–µ—В –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —Е–∞—А–∞–Ї—В–µ—А–љ—Л—Е —Г—З–∞—Б—В–Ї–Њ–≤, –≤—Л–њ–Њ–ї–љ—П—О—Й–Є—Е –Ї–Њ–љ–Ї—А–µ—В–љ—Л–µ –Ј–∞–і–∞—З–Є –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є —В—А—Г–±—Л.

–Ю–±–ґ–Є–Љ–љ–Њ–є —Г—З–∞—Б—В–Њ–Ї L–Њ–±–ґ - –Њ—Б–љ–Њ–≤–љ–Њ–є —Г—З–∞—Б—В–Њ–Ї, –љ–∞ –Ї–Њ—В–Њ—А–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П —В—А—Г–±—Л, –Ї–∞–Ї –њ–Њ –і–Є–∞–Љ–µ—В—А—Г, —В–∞–Ї –Є –њ–Њ —В–Њ–ї—Й–Є–љ–µ —Б—В–µ–љ–Ї–Є.

–Ф–ї–Є–љ–∞ –Њ–±–ґ–Є–Љ–љ–Њ–≥–Њ —Г—З–∞—Б—В–Ї–∞ –≤ —Б–≤–Њ—О –Њ—З–µ—А–µ–і—М –≤–Ї–ї—О—З–∞–µ—В —В—А–Є —Г—З–∞—Б—В–Ї–∞:

- —А–µ–і—Г—Ж–Є—А—Г—О—Й–Є–є —Г—З–∞—Б—В–Њ–Ї, –љ–∞ –Ї–Њ—В–Њ—А–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –Њ–±–ґ–∞—В–Є–µ —В—А—Г–±—Л –њ–Њ –љ–∞—А—Г–ґ–љ–Њ–Љ—Г –і–Є–∞–Љ–µ—В—А—Г –і–Њ –њ–Њ—Б–∞–і–Ї–Є –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ –і–Є–∞–Љ–µ—В—А–∞ –љ–∞ –Њ–њ—А–∞–≤–Ї—Г;

- —Г—З–∞—Б—В–Њ–Ї –Њ–±–ґ–∞—В–Є—П —Б—В–µ–љ–Ї–Є, –љ–∞ –Ї–Њ—В–Њ—А–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –Њ—Б–љ–Њ–≤–љ–∞—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П —Б—В–µ–љ–Ї–Є –љ–∞ –Њ–њ—А–∞–≤–Ї–µ —А—Г—З—М—С–Љ –Ї–∞–ї–Є–±—А–∞ –њ–µ—А–µ–Љ–µ–љ–љ–Њ–≥–Њ –њ—А–Њ—Д–Є–ї—П;

- –њ—А–µ–і–Њ—В–і–µ–ї–Њ—З–љ—Л–є —Г—З–∞—Б—В–Њ–Ї, –љ–∞ –Ї–Њ—В–Њ—А–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –Ї–∞–ї–Є–±—А–Њ–≤–Ї–∞ —В–Њ–ї—Й–Є–љ—Л —Б—В–µ–љ–Ї–Є –Ј–∞ —Б—З—С—В —А–∞–≤–µ–љ—Б—В–≤–∞ –Ї–Њ–љ—Г—Б–љ–Њ—Б—В–Є –Њ–њ—А–∞–≤–Ї–Є –Є –≥—А–µ–±–љ—П —А—Г—З—М—П.

–†–µ–ґ–Є–Љ –Њ–±–ґ–∞—В–Є—П —Б—В–µ–љ–Ї–Є —П–≤–ї—П–µ—В—Б—П –Њ—Б–љ–Њ–≤–Њ–є –њ—А–Є —А–∞—Б—З—С—В–µ –Ї–∞–ї–Є–±—А–Њ–≤–Ї–Є –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –і–ї—П —Е–Њ–ї–Њ–і–љ–Њ–є –њ–Є–ї–Є–≥—А–Є–Љ–Њ–≤–Њ–є –њ—А–Њ–Ї–∞—В–Ї–Є —В—А—Г–±. –Ь–љ–Њ–≥–Њ—З–Є—Б–ї–µ–љ–љ—Л–Љ–Є –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П–Љ–Є –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е –Є –Ј–∞—А—Г–±–µ–ґ–љ—Л—Е —Г—З—С–љ—Л—Е —Г–±–µ–і–Є—В–µ–ї—М–љ–Њ –њ–Њ–Ї–∞–Ј–∞–љ–Њ, —З—В–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М –њ—А–Њ—Ж–µ—Б—Б–∞ –Є –Ї–∞—З–µ—Б—В–≤–Њ –њ—А–Њ–Ї–∞—В—Л–≤–∞–µ–Љ—Л—Е —В—А—Г–± –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—В—Б—П –њ—А–Є –њ—А–Є–Љ–µ–љ–µ–љ–Є–Є –Ї–∞–ї–Є–±—А–Њ–≤–Њ–Ї –њ—А–Њ—Д–Є–ї—П —А—Г—З—М—П —Б –њ–∞–і–∞—О-—Й–Є–Љ —А–µ–ґ–Є–Љ–Њ–Љ –Њ–±–ґ–∞—В–Є—П —Б—В–µ–љ–Ї–Є. –°–≤—П–Ј–∞–љ–Њ —Н—В–Њ –њ—А–µ–ґ–і–µ –≤—Б–µ–≥–Њ —Б —В–µ–Љ, —З—В–Њ –Љ–µ—В–∞–ї–ї –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —Е–Њ-–ї–Њ–і–љ–Њ–є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є —Г–њ—А–Њ—З–љ—П–µ—В—Б—П. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –њ—А–Њ—Ж–µ—Б—Б —Е–Њ–ї–Њ–і–љ–Њ–є –њ—А–Њ–Ї–∞—В–Ї–Є —В—А—Г–± —Б–Њ–њ—А–Њ–≤–Њ–ґ–і–∞-–µ—В—Б—П –љ–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ–є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–µ–є –Љ–µ—В–∞–ї–ї–∞ –≤ –Ј–Њ–љ–µ –≥—А–µ–±–љ—П —А—Г—З—М—П –Є –≤ –≤—Л–њ—Г—Б–Ї–∞—Е. –Т–Њ –≤–љ–µ–Ї–Њ–љ—В–∞–Ї—В–љ—Л—Е —З–∞—Б—В—П—Е –њ–Њ–њ–µ—А–µ—З–љ–Њ–≥–Њ —Б–µ—З–µ–љ–Є—П –≤–Њ–Ј–љ–Є–Ї–∞—О—В –Ј–љ–∞—З–Є—В–µ–ї—М–љ—Л–µ —А–∞—Б—В—П–≥–Є–≤–∞—О—Й–Є–µ –љ–∞–њ—А—П–ґ–µ–љ–Є—П, –Ї–Њ—В–Њ—А—Л–µ –Љ–Њ–≥—Г—В –њ—А–µ–≤–Њ—Б—Е–Њ–і–Є—В—М –њ—А–µ–і–µ–ї –њ—А–Њ—З–љ–Њ—Б—В–Є –і–µ—Д–Њ—А–Љ–Є—А—Г–µ–Љ–Њ–≥–Њ –Љ–µ—В–∞–ї–ї–∞. –Ф–µ—Д–Њ—А–Љ–∞—Ж–Є—П —Б–µ—З–µ–љ–Є–є —В—А—Г–±—Л –≤ –≤—Л–њ—Г—Б–Ї–∞—Е —А—Г—З—М—П –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –Ј–∞ —Б—З—С—В –ї–Є–љ–µ–є–љ–Њ–≥–Њ —А–∞—Б—В—П–ґ–µ–љ–Є—П. –Х—Б–ї–Є –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–∞—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П –≤ –Љ–≥–љ–Њ–≤–µ–љ–љ–Њ–Љ –Њ—З–∞–≥–µ –ї—О–±–Њ–≥–Њ —Б–µ—З–µ–љ–Є—П —А–∞–±–Њ—З–µ–≥–Њ –Ї–Њ–љ—Г—Б–∞ –±—Г–і–µ—В –±–Њ–ї—М—И–µ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ–≥–Њ —Г–і–ї–Є–љ–µ–љ–Є—П –Љ–∞—В–µ—А–Є–∞–ї–∞ –њ—А–Є –і–∞–љ–љ–Њ–є —Б—В–µ–њ–µ–љ–Є –љ–∞–Ї–ї—С–њ–∞, —В–Њ –љ–µ–Є–Ј–±–µ–ґ–љ–Њ –њ—А–Њ–Є–Ј–Њ–є–і—С—В –µ–≥–Њ —А–∞–Ј—А—Г—И–µ–љ–Є–µ. –Э–∞ –њ—А–∞–Ї—В–Є–Ї–µ —Н—В–Њ –њ—А–Њ—П–≤–ї—П–µ—В—Б—П –≤ –≤–Є–і–µ —Б–µ—А–њ–Њ–≤–Є–і–љ—Л—Е —В—А–µ—Й–Є–љ –Є–ї–Є —Б–µ—А–њ–Њ–≤–Є–і–љ—Л—Е –Њ—В–њ–µ—З–∞—В–Ї–Њ–≤ –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —В—А—Г–±—Л.

–Э–∞–Є–±–Њ–ї–µ–µ –≥–ї—Г–±–Њ–Ї–Є–µ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –њ—А–Њ—Ж–µ—Б—Б–∞ —Е–Њ–ї–Њ–і–љ–Њ–є –њ–Є–ї–Є–≥—А–Є–Љ–Њ–≤–Њ–є –њ—А–Њ–Ї–∞—В–Ї–Є —В—А—Г–± –њ—А–Њ–≤–µ–і–µ–љ—Л –Ѓ.–§. –®–µ–≤–∞–Ї–Є–љ—Л–Љ –Є –µ–≥–Њ —Г—З–µ–љ–Є–Ї–∞–Љ–Є –≤ —Б–µ—А–µ–і–Є–љ–µ –њ—А–Њ—И–ї–Њ–≥–Њ —Б—В–Њ–ї–µ—В–Є—П. –Ю–љ –њ—А–µ–і–ї–Њ–ґ–Є–ї –њ—А–Є–љ—Ж–Є–њ —А–∞–Ј–і–µ–ї–µ–љ–Є—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –њ—А–Є —Е–Њ–ї–Њ–і–љ–Њ–є –њ—А–Њ–Ї–∞—В–Ї–µ —В—А—Г–± –љ–∞ –і–≤–µ —Б–Њ—Б—В–∞–≤–ї—П—О—Й–Є–µ вАФ —Г–Љ–µ–љ—М—И–µ–љ–Є–µ –і–Є–∞–Љ–µ—В—А–∞ –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є –Є —Г—В–Њ–љ–µ–љ–Є–µ —Б—В–µ–љ–Ї–Є –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ —А–∞–Ј–і–µ–ї—М–љ–Њ. –Я—А–Є —Н—В–Њ–Љ –≤ –љ–∞—З–∞–ї–µ —А–∞–±–Њ—З–µ–є —З–∞—Б—В–Є —А—Г—З—М—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–µ –Њ–±–ґ–∞—В–Є–µ –і–Є–∞–Љ–µ—В—А–∞ –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є, –∞ –љ–∞ –Њ—Б—В–∞–ї—М–љ–Њ–є –і–ї–Є–љ–µ —А—Г—З—М—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –Њ–±–ґ–∞—В–Є–µ —Б—В–µ–љ–Ї–Є —Б –љ–µ–Ј–љ–∞—З–Є—В–µ–ї—М–љ—Л–Љ —Г–Љ–µ–љ—М—И–µ–љ–Є–µ–Љ –і–Є–∞–Љ–µ—В—А–∞, —В. –µ. –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П —Б—В–µ–љ–Ї–Є –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –љ–∞ –Њ–њ—А–∞–≤–Ї–µ —Б –Љ–∞–ї–Њ–є –Ї–Њ–љ—Г—Б–љ–Њ—Б—В—М—О.

–Я—А–Њ—Д–Є–ї—М –Є —А–∞–Ј–Љ–µ—А—Л –Њ–њ—А–∞–≤–Њ–Ї. –Т —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е —Б—Е–µ–Љ–∞—Е —Е–Њ–ї–Њ–і–љ–Њ–є –њ–Є–ї–Є–≥—А–Є–Љ–Њ–≤–Њ–є –њ—А–Њ–Ї–∞—В–Ї–Є —В—А—Г–± –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –Њ–њ—А–∞–≤–Ї–Є —Б –Ї–Њ–љ–Є—З–µ—Б–Ї–Њ–є, –њ–∞—А–∞–±–Њ–ї–Є—З–µ—Б–Ї–Њ–є –Є —Ж–Є–ї–Є–љ–і—А–Є—З–µ—Б–Ї–Њ–є –Њ–±—А–∞–Ј—Г—О—Й–µ–є. –Ъ–∞–ґ–і—Л–є –Є–Ј —Н—В–Є—Е –≤–Є–і–Њ–≤ –Њ–њ—А–∞–≤–Њ–Ї –Њ–±–ї–∞–і–∞—О—В —Б–≤–Њ–Є–Љ–Є –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞–Љ–Є –Є –љ–µ–і–Њ—Б—В–∞—В–Ї–∞–Љ–Є. –Ґ—А–∞–і–Є—Ж–Є–Њ–љ–љ–Њ –љ–∞ —Б—В–∞–љ–∞—Е –•–Я–Ґ –њ—А–Є–Љ–µ–љ—П—О—В –Ї–Њ–љ–Є—З–µ—Б–Ї–Є–µ –Њ–њ—А–∞–≤–Ї–Є. –Ю–љ–Є –њ—А–Њ—Б—В—Л –≤ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–Є –Є —Б–Љ–µ—Й–µ–љ–Є–µ–Љ –Є—Е –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –≤–і–Њ–ї—М –Њ—Б–Є –њ—А–Њ–Ї–∞—В–Ї–Є, –Љ–Њ–ґ–љ–Њ –ї–µ–≥–Ї–Њ –Ї–Њ—А—А–µ–Ї—В–Є—А–Њ–≤–∞—В—М —В–Њ–ї—Й–Є–љ—Г —Б—В–µ–љ–Ї–Є –њ—А–Њ–Ї–∞—В—Л–≤–∞–µ–Љ–Њ–є —В—А—Г–±—Л.

–Ю–њ—А–∞–≤–Ї–Є –Ї—А–Є–≤–Њ–ї–Є–љ–µ–є–љ–Њ–≥–Њ (–њ–∞—А–∞–±–Њ–ї–Є—З–µ—Б–Ї–Њ–≥–Њ) –њ—А–Њ—Д–Є–ї—П –Є–Љ–µ—О—В –њ–µ—А–µ–Љ–µ–љ–љ—Л–є —Г–≥–Њ–ї –Ї–Њ–љ—Г—Б–љ–Њ—Б—В–Є, –њ–Њ—Б—В–µ–њ–µ–љ–љ–Њ —Г–Љ–µ–љ—М—И–∞—О—Й–Є–є—Б—П –і–Њ –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–≥–Њ –Ј–љ–∞—З–µ–љ–Є—П –Ї –њ–µ—А–µ–ґ–Є–Љ—Г. –Ю–љ–Є ¬†–Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—В –±–Њ–ї–µ–µ –Є–љ—В–µ–љ—Б–Є–≤–љ—Г—О –і–µ—Д–Њ—А–Љ–∞—Ж–Є—О –≤ –љ–∞—З–∞–ї–µ –Њ—З–∞–≥–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є, –Ї–Њ–≥–і–∞ –Љ–∞—В–µ—А–Є–∞–ї –µ—Й—С –Њ–±–ї–∞–і–∞–µ—В –љ–∞–Є–ї—Г—З—И–Є–Љ–Є –њ–ї–∞—Б—В–Є—З–µ—Б–Ї–Є–Љ–Є —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞–Љ–Є. –Я–Њ –Љ–µ—А–µ —Г–њ—А–Њ—З–љ–µ–љ–Є—П –Љ–∞—В–µ—А–Є–∞–ї–∞ –њ—А–Є —Е–Њ–ї–Њ–і–љ–Њ–є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Ї–∞–ї–Є–±—А–Њ–≤–Ї–Њ–є –њ—А–Њ—Д–Є–ї—П —А—Г—З—М—П –Ї–∞–ї–Є–±—А–∞ –і–Њ–±–Є–≤–∞—О—В—Б—П —Б–љ–Є–ґ–µ–љ–Є—П —З–∞—Б—В–љ—Л—Е –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є, –∞ –њ—А–Њ—Д–Є–ї—М –Њ–њ—А–∞–≤–Ї–Є –Ї –Ї–Њ–љ—Ж—Г –Њ—З–∞–≥–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –і–µ–ї–∞—О—В —Б –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–є –Ї–Њ–љ—Г—Б–љ–Њ—Б—В—М—О. –≠—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –њ–Њ–≤—Л—Б–Є—В—М —В–Њ—З–љ–Њ—Б—В—М –њ—А–Њ–Ї–∞—В—Л–≤–∞–µ–Љ—Л—Е —В—А—Г–±, –Ї–∞–Ї –њ–Њ –і–Є–∞–Љ–µ—В—А—Г, —В–∞–Ї –Є –њ–Њ —В–Њ–ї—Й–Є–љ–µ —Б—В–µ–љ–Ї–Є. –Ю–і–љ–∞–Ї–Њ –њ–∞—А–∞–±–Њ–ї–Є—З–µ—Б–Ї–Є–µ –Њ–њ—А–∞–≤–Ї–Є –љ–µ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П —Б–Љ–µ—Й–∞—В—М –Њ—В –љ–Њ—А–Љ–∞–ї—М–љ–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –≤–і–Њ–ї—М –Њ—Б–Є –њ—А–Њ–Ї–∞—В–Ї–Є. –Э–∞—Б—В—А–∞–Є–≤–∞—В—М —А–∞–Ј–Љ–µ—А—Л –њ–Њ –љ–∞—А—Г–ґ–љ–Њ–Љ—Г –і–Є–∞–Љ–µ—В—А—Г –Љ–Њ–ґ–љ–Њ, –Ї–∞–Ї –Є –≤ —Б–ї—Г—З–∞–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –Ї–Њ–љ–Є—З–µ—Б–Ї–Є—Е –Њ–њ—А–∞–≤–Њ–Ї, —Б–≤–µ–і–µ–љ–Є–µ–Љ –Є–ї–Є —А–∞–Ј–≤–µ–і–µ–љ–Є–µ–Љ –Ї–∞–ї–Є–±—А–Њ–≤. –Ъ–Њ—А—А–µ–Ї—В–Є—А–Њ–≤–Ї–∞ —В–Њ–ї—Й–Є–љ—Л —Б—В–µ–љ–Ї–Є —Б–Љ–µ—Й–µ–љ–Є–µ–Љ –Њ–њ—А–∞–≤–Ї–Є –≤–і–Њ–ї—М –Њ—Б–Є –њ—А–Њ–Ї–∞—В–Ї–Є –љ–µ –і–Њ–њ—Г—Б—В–Є–Љ–∞, —В–∞–Ї –Ї–∞–Ї —Н—В–Њ –љ–∞—А—Г—И–Є—В –Ј–∞–ї–Њ–ґ–µ–љ–љ—Л–є –Ї–∞–ї–Є–±—А–Њ–≤–Ї–Њ–є —А–µ–ґ–Є–Љ –Њ–±–ґ–∞—В–Є–є.

–Т —А—П–і–µ —Б–ї—Г—З–∞–µ–≤, –Ї–Њ–≥–і–∞ –љ–µ —В—А–µ–±—Г–µ—В—Б—П –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ —Г–Љ–µ–љ—М—И–∞—В—М –љ–∞—А—Г–ґ–љ—Л–є –і–Є–∞–Љ–µ—В—А, –∞ –Њ—Б–љ–Њ–≤–љ–∞—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П —В—А—Г–±—Л –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –њ–Њ —Б—В–µ–љ–Ї–µ, –њ—А–Є–Љ–µ–љ—П—О—В —Ж–Є–ї–Є–љ–і—А–Є—З–µ—Б–Ї–Є–µ –Њ–њ—А–∞–≤–Ї–Є. –Ъ—А–Њ–Љ–µ –њ—А–Њ—Б—В–Њ—В—Л –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Н—В–Є –Њ–њ—А–∞–≤–Ї–Є —В—А–µ–±—Г—О—В –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–є —А–∞–Ј–≤–∞–ї–Ї–Є —А—Г—З—М—П –Ї–∞–ї–Є–±—А–∞, —З—В–Њ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –≤—Л—Б–Њ–Ї—Г—О —В–Њ—З–љ–Њ—Б—В—М –≥–µ–Њ–Љ–µ—В—А–Є–Є –њ—А–Њ–Ї–∞—В—Л–≤–∞–µ–Љ—Л—Е —В—А—Г–±.